En el momento de afrontar una obra de grandes dimensiones como puede ser una nave, para los que estamos habituados a construir en la escala de vivienda unifamiliar, locales comerciales, etc, nos supone un gran salto en el que los materiales, los procesos, suponen nuevos retos.

Para trabajar en proyectos de este tipo, en ocasiones tenemos que colaborar con empresas inmobiliarias especializadas como Naves Madrid que participan en los proyectos, aportando un punto de vista externo a la construcción y que perfecciona el resultado. Los trabajos en equipos multidisciplinares son valiosos y enriquecedores.

El crecimiento de las áreas industriales de cualquier ciudad o pequeña localidad lleva implícita la creación o la compra y venta de naves. La venta de naves en Madrid alcanza edificaciones de hasta 14.000 m2, lo que nos hace ver la escala y la dimensión de estas obras.

Los sistemas constructivos, materiales y procesos de construcción de naves industriales

A continuación, de forma resumida, podrás encontrar los sistemas más habituales en la construcción de naves industriales, y algunas recomendaciones y orientaciones si estás pensando en decidirte por alguno de los sistemas. En Naves Madrid puedes encontrar gran variedad de ejemplos reales con sus dimensiones, fotografías y parcelas libres.

Si lo que estás pensando no es en comprar un terreno y construir, sino lo que quieres es alquilar naves en Alcalá de Henares o en las áreas perimetrales de la provincia puedes estar interesado en cómo están construidas las naves, sobre todo si piensas en aprovechar al máximo el volumen construido y quieres saber cómo funcionan los sistemas constructivos y cómo se mantienen.

Sistemas prefabricados de fachada para naves industriales

El cerramiento vertical más habitual es el metálico, con distitos elementos como pueden ser las chapas lacadas, chapas galvanizadas o paneles sandwich. La modulación de la nave encaja va de la mano de la optimización de los paneles, y por eso encontrarás soluciones muy bien moduladas, sin elementos extraños o mal cortados, como en ocasiones sucede en construcciones más pequeñas o irregulares. Los paneles más habituales, los que se colocan a diario tienen una anchura de 1030 mm.

Las chapas de acero galvanizado tienden a ser grecadas, para tener mayor inercia y resistencia al viento y a los golpes. No olvidemos que la manera de moverse en estos espacios son los automóviles, toros, etc, que tienen la capacidad de destrozar la fachada en cualquier despiste. Por esta razón los paneles deben de ser resistentes, y en ocasiones se utilizan sistemas dobles, formando un sandwich.

Las chapas prelacadas parten de una chapa lisa galvanizada, que es lavada y desgrasada, sobre la que se aplica una capa de bonderita y un lavado, sobre el que se aplica la pintura por la cara exterior de la chapa, que se seca en el horno. Una vez pintada se perfila y corta para conseguir los paneles de cierre. Esto implica que los bordes no están pintados y pueden sufrir de oxidación , de ahí que se llamen prelacadas, y que necesiten un posterior pintado.

Pensando en lo que comentábamos antes, en el movimiento de vehículos en el interior, y la cercanía de grandes volúmenes pesados en algunas ocasiones apoyándose contra las fachadas… los zócalos de la fachada se realizan generalmente con muros de hormigón, de tal manera que se protege de impactos de vehículos, se impermeabiliza correctamente la base del muro de cerramiento y se asegura más la disuasión de intrusos.

El montaje de la fachada suele seguir siempre el mismo procedimiento. El primer punto de unión de los paneles a la estructura se hace en el ángulo base que está situado inmediatamente después de las cimentaciones, o sobre el murete de hormigón que acabamos de explicar. Las siguientes uniones tienen lugar en las correas laterales mediante perfiles en Z o C. Este sistema puede variar ligeramente cuando se parte de un muro perimetral de obra civil.

Los paneles metálicos se cortan con la longitud correspondiente a la altura de la nave, por lo cual en sentido vertical no hay solapes de panel con panel, sino que forman una sola pieza en edificios de menos de 12 m de altura (longitud máxima del transporte de mercancías habitual)

Sistemas prefabricados de cubierta para naves industriales

Los sistemas más habituales para las cubiertas de naves son los paneles metálicos, los paneles translúcidos y los paneles sandwich con aislamiento térmico y acústico. En este apartado existen gran variedad de paneles, incluso con grandes luces (que dependen de transportes especiales)

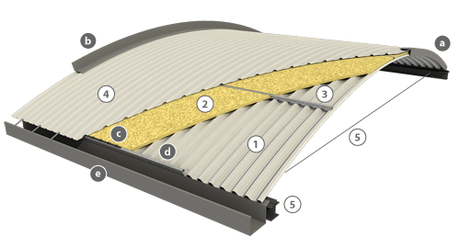

COMPONENTES DEL SISTEMA

1.-Perfil Interior

2.-Aislamiento

3.-Subestructura | Perfil Omega

4.-Perfil Exterior

5.-Estructura | Vigas de Apoyo y Tirantes

A diferencia de proyectar una cubierta con paneles estándar montada sobre una estructura está la cubierta autoportante isostatica, hay que definir con mucha precisión la geometría de la estructura. Esto es debido a que no es un sistema a base de piezas “standard”, fabricadas de antemano, sino específicamente y a medida para cada ocasión.

Las cubiertas autosoportadas constituyen un cerramiento o techo tipo membrana que distribuye uniformemente las tensiones recibidas, bien de origen térmico o climático de cualquier orden. Estas tensiones son repartidas sobre las paredes de forma uniforme, contribuyendo éstas al reparto de cargas y a su trasmisión lineal y uniforme a los cimientos. De este modo las riostras también cooperan y contribuyen a la distribución de las cargas de cubierta. Sin embargo, las cubiertas tradicionales no autoportantes prácticamente sólo colaboran las zapatas, alterna y puntualmente, generándose tensiones en el cerramiento e incluso transmitidas al pavimento siendo origen de muchas de las grietas en la construcción.

Gracias a su buen acabado y jugando con la forma geométrica de la cubierta mejoramos la escorrentía de las aguas pluviales, favorecemos el deslizamiento de la capa de nieve y conseguimos ofrecer una menor resistencia superficial al empuje del viento, reduciendo los momentos en los apoyos de la estructura.

Te invito a conocer más sistemas y más geometrías que las habituales, piensa en elegir una nave que te pueda dar la imagen de tu negocio, es tu carta de presentación.