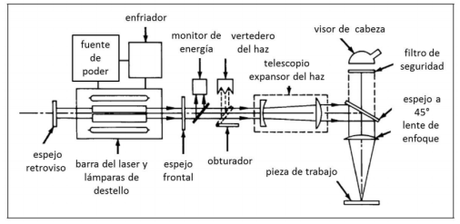

La soldadura por rayo láser es una tecnología de soldadura por fusión que permite la unión de materiales por la interacción de un haz concentrado, coherente de la luz y la superficie del material. La temperatura creada por

éste es suficiente para producir la fusión del material y la coalescencia del material fundido de los dos componentes que se sueldan. El haz láser se dirige y se centra mediante espejos y/o lentes en una pequeña área para producir

una densidad de potencia suficiente que permita fundir e incluso vaporizar el material que se procesa.

Actualmente, en la industria se utiliza la soldadura láser, ya sea con un láser de Nd: YAG, fibra, disco o de CO2. Estos tipos de láseres pueden ser operados de manera de onda continua (CW) o pulsada. En general, los láseres de Nd:

YAG son de energía más baja (hasta 6 kW), mientras que los de CO2 tienen capacidades de potencias más elevadas (superiores a 40 kW).

Clasificación de la soldadura láser:

Existen sistemas de soldadura por rayo láser, los cuales son aplicados según el objetivo a cumplir. Los que se encuentran actualmente en el mercado y están siendo ampliamente utilizados en las industrias como sectores de

construcción naval, aeroespacial y de defensa, son de estado sólido y gas. La soldadura láser de estado sólido Nd: YAG y la soldadura de gas CO2, son las tecnologías más comunes que utilizan las máquinas de soldar láser, que a continuación se describen:

Láser en estado sólido

Este tipo de láser utiliza una sustancia sólida transparente como el medio activo. El láser de estado sólido más común en las aplicaciones industriales es el neodimio dopado con láser de itrio-aluminiogranate, comúnmente referido como el láser de Nd: YAG. Éste se utiliza como cristal hospedante, ya que tiene conductividad térmica relativamente alta, alta

resistencia mecánica, buena calidad óptica, y se puede obtener en grandes tamaños.

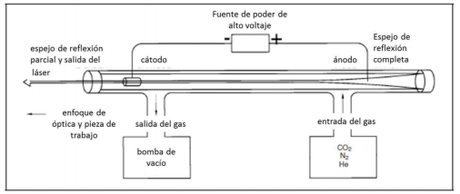

Láser de gas

Este láser se caracteriza por ser el más común empleado en diferentes industrias, ya que es el más eficiente de alta potencia. Para su funcionamiento se requiere del uso de una mezcla de gases constituida principalmente por nitrógeno y helio con un pequeño porcentaje de CO2, aplicando una descarga eléctrica de iluminación para excitar este medio.

Láser pulsado y de onda continua

El rayo que sale del láser de soldadura puede ser un haz de onda continua o un haz de potencia de impulsos. Como su

nombre indica, una onda continua (CW) de láser produce un haz con una potencia de salida relativamente constante en el tiempo. Cuando se utiliza un láser CW para la soldadura, el haz establece un baño de soldadura fundida

constante que es atravesado a lo largo de la trayectoria de la soldadura; este baño de soldadura se mantiene fundido durante toda la duración de la soldadura. El baño de soldadura de metal líquido que se crea por los láseres de

CW es más estable que para láseres pulsados y, por lo tanto, las salpicaduras de metal no son un problema.

Ventajas de la soldadura láser

- Produce una zona de fusión y zona afectada por el calor estrecha, contracción y distorsión mínima.

- Se pueden realizar soldaduras extremadamente estrechas.

- Mediante el uso de la óptica de aumento para la alineación, la colocación exacta es posible.

- Es un proceso sin contacto, el rayo sólo necesita una línea de visión directa de la unión soldada.

- Las secciones tan delgadas como de 0.025 mm se han soldado con éxito.

- Se logra una penetración profunda, por lo tanto, las soldaduras con lados paralelos pueden hacer que reduzcan al mínimo la cantidad de fusión.

- Se pueden utilizar velocidades de desplazamiento de hasta 500 mm/s.

- El proceso suelda algunas combinaciones de materiales con espesores y difusividad térmica disímiles que no son posibles con otros procesos de soldadura (ver Figura 2.7).

- Las soldaduras se pueden hacer directamente en la atmósfera, por lo general con gases de protección.

- No se generan rayos x por el proceso.

Fuente: https://comimsa.repositorioinstitucional.mx/jspui/bitstream/1022/122/1/TESIS%20FINAL%20MACV.pdf