En el artículo anterior hablábamos de unos criterios sencillos para identificar qué tareas de un proceso o qué características de un producto no añaden valor para un cliente. En metodologías de calidad como Six Sigma o Lean, lo que no añade valor se considera desperdicio ('muda' por su denominación japonesa) y es candidato a ser eliminado.

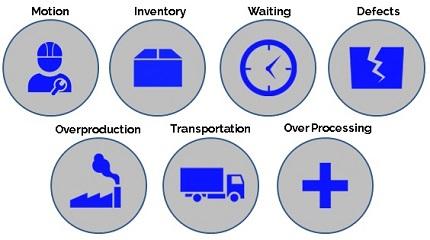

En el ámbito de Six Sigma, y como nos recuerdan Craig Gygi y Bruce Williams en 'Six Sigma for dummies', los posibles desperdicios se agrupan en siete categorías.

Ya hemos hablado de ellas alguna vez pero, dado que últimamente estamos tratando mucho de procesos de negocio en este blog, vale la pena recordarlas. Esas siete categorías son las siguientes:

- Transportation (transporte): El tener que mover piezas, material o información no añade valor para el cliente porque de hecho, por sí mismo, no cambia ni la forma encaje o función del producto o servicio que estamos generando. Por tanto, no satisface uno de los criterios de adición de valor y es desperdicio.

- Waiting (esperas): Cuando una persona, o pieza, material, material, información o equipo permanece inactivo y sin que se haga nada o sin que se haga nada sobre él, no estamos añadiendo valor y es desperdicio. En la fuente citada se cita una excepción en que la espera si añade valor como es el caso de la maduración del vino o el queso, pero es que en este caso particular la espera sí que produce cambios en el producto y unos cambios valorados, y mucho, por el cliente.

- Overproduction (exceso de producción): El exceso de producción consiste en una producción excesiva a sabiendas, en previsión de una demanda futura. Aunque el exceso de producción puede ser un acto de previsión, el problema que genera es que, en general, va acompañado de otras formas de desperdicio como esperas o inventario. Por ello, en general, producir en exceso genera más daño que beneficio y por eso se considera desperdicio.

- Defects (defectos): Este caso es muy fácil de entender. Generar un producto defectuoso puede implicar un trabajo tirado directamente en la basura o, en otros, la necesidad de un retrabajo adicional para corregir el defecto.

- Inventory (Inventario): El inventario entendido en sentido amplio (puede ser realmente materiales o productos en un almacén pero, también, elementos en proceso o productos terminados aún no distribuidos e, incluso, información pendiente de procesar) consume recursos como, por ejemplo, espacio físico y sin embargo no cumple ninguno de los tres criterios de adición de valor.

- Motion (movimiento): Cualquier proceso que exiga movimiento de personas o equipos, más allá del mínimo imprescindible, es una forma de desperdicio porque consume recursos sin aportar valor.

- Extra processing (procesado extra): igualmente, hacer un procesado excesivo, más allá de lo requerido, no añade más valor pero sí que consume recursos.

Finalmente, decir que a la hora de aplicar esta tipología, así como los tres criterios que veíamos en el post anterior, creo que es necesario aplicar el sentido común, como la excepción de la espera en el caso del vino y el queso nos demuestra. Se trata de entender el mensaje de fondo y que lo que estas categorías quieren decir, y aplicarlo con cordura a nuestra empresa y nuestros procesos.

Artículos de este blog relacionados:

- Dónde ahorra Lean Manufacturing... y mucho más

- Aplicando los principios lean al mundo del software: 7 fuentes de desperdicio a eliminar