- 3D

- Amsterdam

- Ingenieria

- Puente

“Nunca antes se había construido una estructura de metal impresa en 3D lo suficientemente grande y fuerte para manejar el tráfico de peatones”, indicó uno de los responsables.

Ámsterdam abrió la semana pasada el primer puente de acero del mundo impreso en 3D. El proyecto fue creado por el Imperial College de Londres, informó la institución en un comunicado.

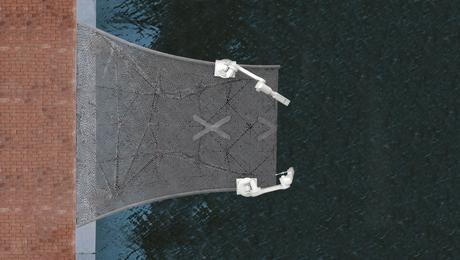

El puente fue elaborado junto a la compañía holandesa MX3D, que mostró un video de cómo fue la construcción. La pasarela, de 12 metros de largo y 4,9 toneladas, está ubicada en el corazón del Barrio Rojo.

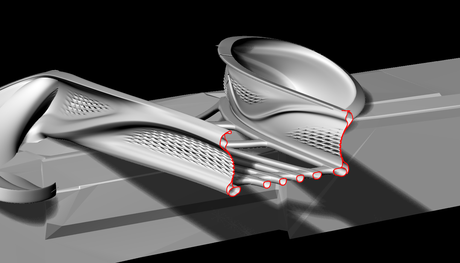

Fue construido con cuatro robots industriales y tomó seis meses de impresión. Estas máquinas utilizaron sopletes de soldadura para cementar cada capa impresa del puente.

Leroy Gardner, del departamento de Ingeniería Civil y Ambiental del Imperial College, dijo que este proyecto marcó un hito tecnológico.

“Nunca antes se había construido una estructura de metal impresa en 3D lo suficientemente grande y fuerte para manejar el tráfico de peatones”, indicó.

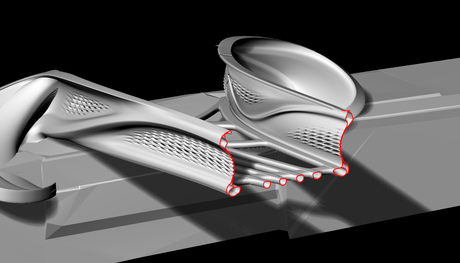

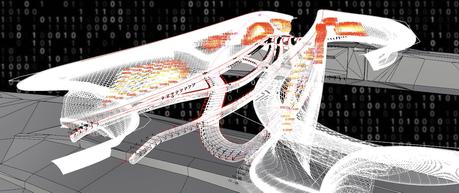

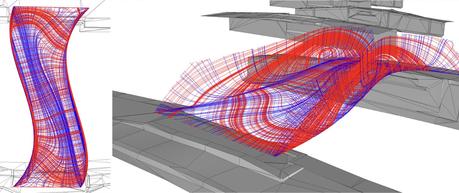

El Grupo de Investigación de Estructuras de Acero investigó la idea durante muchos años. En ese proceso de validación, realizaron simulaciones digitales avanzadas por computadora y pruebas en el mundo real.

“Hemos probado y simulado la estructura y sus componentes durante todo el proceso de impresión y después de su finalización, y es fantástico verla finalmente abierta al público”, indicó Gardner.

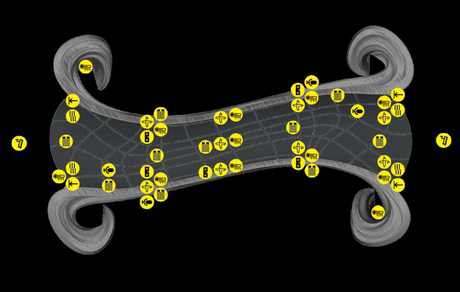

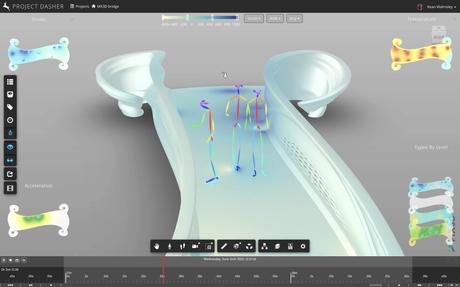

Cuenta con una red de sensores que permitirá ser monitoreado para detectar el estrés, movimiento y su fortaleza conforme pase el tiempo.

“La impresión 3D presenta enormes oportunidades para la industria de la construcción, lo que permite una libertad mucho mayor en términos de propiedades y formas de los materiales”, agregó Gardner.

Esta semana, la reina máxima de los Países Bajos participó en la inauguración del puente.

Un puente inteligente

MX3D se asoció con un consorcio de matemáticos, especialistas en IoT para desarrollar un sensor inteligente red para monitorear el estado del puente en tiempo real. Un gran ejemplo de ingeniería centrada en datos.

Los socios que se unen al proyecto MX3D incluyen: Autodesk , The Alan Turing Institute y Amsterdam Institute for Advanced Metropolitan Solutions (AMS) .

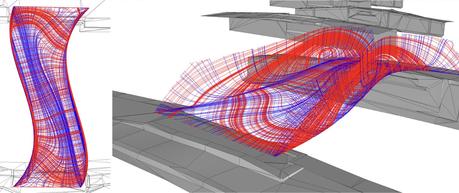

El equipo del Instituto Alan Turing es responsable de diseñar e instalar una red de sensores en el puente. Estos sensores recopilarán mediciones estructurales como tensión, desplazamiento y vibración, y medirán factores ambientales como la calidad del aire y la temperatura, lo que permitirá a los ingenieros medir la salud del puente en tiempo real y monitorear cómo cambia a lo largo de su vida útil. Estos datos también nos permitirán “enseñar” al puente a comprender qué está sucediendo en él, cuántas personas lo están cruzando y con qué rapidez.

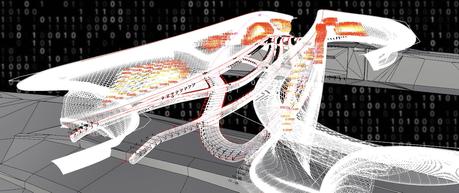

Los datos de los sensores se ingresarán en un “gemelo digital” del puente, un modelo de computadora vivo que reflejará el puente físico con una precisión creciente en tiempo real a medida que ingresen los datos. El rendimiento y el comportamiento del puente físico pueden ser probado contra su gemelo digital, que proporcionará información valiosa para informar los diseños de futuras estructuras metálicas impresas en 3D. También permitirá que el puente 3D actual se modifique para adaptarse a los cambios de uso necesarios, lo que garantiza que sea seguro para los peatones en todas las condiciones.

Autodesk está proporcionando los servicios en la nube que impulsarán la recopilación y el procesamiento de datos del puente. Autodesk también está trabajando con los investigadores del Instituto Alan Turing para desarrollar algoritmos de aprendizaje automático que permitirán al puente interpretar y reaccionar de manera inteligente a su entorno. AMS implementará nuevas formas de usar, visualizar y conectar los datos del puente a otras fuentes de datos ambientales en el Área Metropolitana de Ámsterdam.

www.smartbridgeamsterdam.com

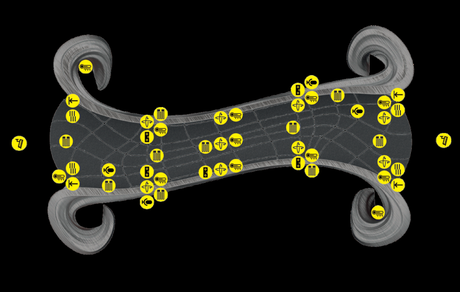

El proceso de fabricación:

La instalación en sitio:

Fuente: El Observador, MX3D

- 3D

- Amsterdam

- Ingenieria

- Puente