En este artículo hablaremos de cómo conseguir pulir metales aplicando o proyectando sobre ellos algún tipo de material. Estos procesos son conocidos habitualmente como granallados, arenados y chorreados, pero casi denominados indistintamente por casi todo el mundo. Hoy en día los arenados , sobre todo los de arena de sílice, no se utilizan porque pueden producir silicosis en los trabajadores…

Vamos a llamar a las cosas por su nombre y a definir mejor estas aplicaciones y sus resultados. Entérate mejor cuando hablas con técnicos y expertos como esta empresa especializada en venta de abrasivos.

Granallado

Se trata de disparar perdigones (bolas de acero o cobre) libres de productos contaminantes, que se disparan contra un metal o una piedra, para permitir un acabado suavizado en el caso de la piedra, o para limpiar la escoria o el óxido en el caso de los metales.

Chorreado y arenado

consiste en proyectar arena mediante una corriente de aire impulsada por un compresor sobre piezas y estructuras metálicas para limpiar la superficie o dejarla preparada para tratamientos posteriores. El chorreado se realiza al aire libre, en salas de chorreado o en cabinas. En el caso de un buque o una estructura de gran tamaño se ejecuta con unidades móviles de chorreado.

Durante la realización de esta tarea los granos de arena impactan con gran energía en las piezas metálicas objeto de tratamiento. La arena se fragmenta en partículas muy finas, liberándose al ambiente polvo de sílice cristalina. Una parte importante de este polvo está formado por partículas de tamaños que corresponden a lo que se denomina “fracción respirable”, no visible a simple vista, que penetra hasta los alvéolos pulmonares, pudiendo causar daños graves en el sistema respiratorio.

¿Cuál es nuestra munición? ¿De qué está compuesta?

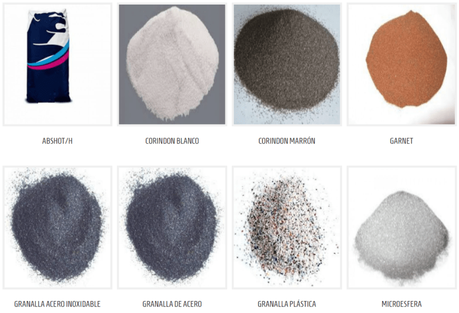

- Microesferas de vidrio (sin sílice libre). Al igual que todos los materiales utilizados se busca que sea lo suficientemente dura como para utilizarse en varios ciclos y que no se rompa para no dejar polvo de sílice en el ambiente.

- Garnet: abrasivo arena de granate se caracteriza por su dureza, alto volumen de densidad, peso específico pesado, resistencia y estar libre de sílice. Se usa ampliamente en perfiles de aluminio, de cobre, moldes de precisión y otros campos. También se usa en eliminación de óxido y tratamiento de superficies de acero inoxidable, acero al carbono, estructuras de acero, aluminio, titanio, piezas galvanizadas, vidrio, piedra, madera, caucho, puentes, construcción naval, reparaciones navales, etc..

- Corindón (óxido de aluminio) blanco este tipo de corindón tiene gran aplicación en chorreado de materiales como acero inoxidable, bronce, latón, aluminio, zamack, composiciones aeronáuticas en titanio, etc. y corindón marrón incorporando durante la fusión óxido de titanio, se puede obtener corindón de mayor dureza y tenacidad. Estos últimos son muy útiles en aplicaciones por chorreado o granallado, tanto en succión como en presión.

- Granalla cerámica (zirconio).

- Granalla plástica: se aplica por proyección en aplicaciones de chorreado donde existen superficies delicadas. Sirve para la eliminación de pinturas sin dañar el metal base como aluminio, magnesio, composites…

- Abrasivo vegetal (cáscara nuez y almendra).

- Granallas de acero se fabrican a partir de acero hiperentectoide, templadas y revenidas, tienen un contenido en carbono superior al 0,85%. y acero inoxidable durante todo el proceso de elaboración y tratamiento se somete a rigurosos controles. Tiene una alta resiliencia y resistencia a la fatiga por impacto.