Home " Calidad " William Deming: Los 14 Principios de la gerencia para lograr la Calidad Total

En 1980 un documental de la NBC sacudió la mentalidad de los empresarios de Estados Unidos. Su título era todo un grito de advertencia sobre lo que estaba sucediendo: ¿Si Japón puede... por qué nosotros no? En él se analizaba cómo era posible que, en apenas tres décadas, una economía arrasada de un país derrotado hubiera resurgido de tal manera que sus empresas borraban del mercado o compraban a las estadounidenses. Y no precisamente productos... las compraban enteras. Su gran impacto se debió al principal motivo que daba para el resurgimiento económico japonés. Resulta que allí sí habían escuchado y seguido las recomendaciones de un estadounidense a quien casi nadie hizo caso en su país: William Edward Deming, también autor dos años después de un libro con otro título impactante, 'Out of the Crisis'. Una obra que hoy sigue siendo referencia obligada para todos los ejecutivos, incluidos los responsables de Comunicación, por lo mucho que se puede aprender de los 14 Principios y 7 enfermedades de la gerencia que describe.

El padre de la Calidad TotalDeming no era un desconocido. Profesor de la Universidad de Yale, había trabajado para el departamento de Agricultura y la Oficina del Censo de los Estados Unidos, donde conoció los trabajos de Walter Andrew Shewhart sobre control estadístico de procesos. Se interesó tanto por los mismos que acabó siendo uno de los grandes expertos en la materia comenzando a hablar del concepto de Calidad Total.

Trabajó para la industria militar estadounidense durante la guerra, pero cuando terminó la misma, sus teorías, y las de otros que propugnaban cambios en las empresas similares a los suyos, no fueron escuchadas.

Era un país ganador que tenía millones de consumidores con ganas de gastar y adquirir productos, acumuladas durante cinco años. En esas condiciones, los gerentes primaban cantidad frente a la Calidad y no querían oír hablar de planes a largo plazo más rentables cuando de lo que se trataba era de producir y vender mucho en ese momento. La mentalidad era que producir Calidad era caro y la gente no quería pagar por ella.

Japón, un país que escucha y sigue el planDeming encontró en Japón el terreno abonado para mostrar sus teorías sobre cómo mejorar la Calidad mejora la productividad gracias a dos detalles:

- La industria del país tenía que comenzar prácticamente de cero.

- La disciplina japonesa les llevó primero a buscar a alguien con teorías modernas y más tarde a seguir sus recomendaciones sin apartarse ni una línea del plan establecido para cada empresa.

Su primer contacto con el país se produjo en 1947, cuando el general MacArthur le invitó a trabajar en el primer censo japonés tras la guerra. Poco después, en 1950 la Unión Japonesa de Científicos e Ingenieros (JUSE) buscaba a alguien que diese a conocer en su país las teorías iniciadas por Shewhart, e invitó a Deming a dar una serie de conferencias en Tokio sobre control de procesos y Calidad.

Deming pidió que, además de ingenieros y directores de fábrica, asistiesen empresarios, y, en lo posible, los 100 líderes más destacados de la economía del país para poder explicarles a todos ellos su papel y relevancia a partir de ese momento para alcanzar todos juntos la Calidad Total.

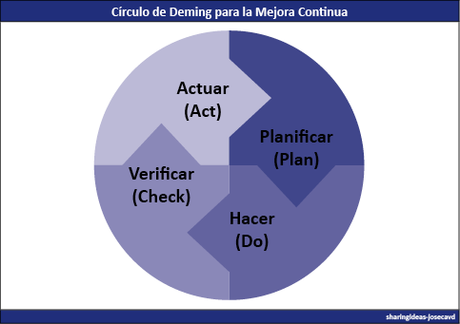

Entre otras cosas, les dijo que aplicando sus teorías para la Mejora Continua y trabajando de acuerdo a lo que luego se denominó Círculo de Deming (Planificar - Hacer - Verificar - Actuar), Japón exportaría sus productos al mundo en cinco años. En apenas cuatro el cambio ya era evidente.

Él éxito fue tan grande que sus conferencias se editaron en japonés generando una cifra enorme por los derechos de autor. Deming renunció a la misma a cambio de que la JUSE crease un galardón anual, el Premio Deming, que hoy el más importante que se concede a la Calidad empresarial.

Siguieron décadas de conferencias en las que el término Kaizen quedó asociado a la 'mejora continua hasta la Calidad Total'. Deming colaboró como consultor de las principales marcas japonesas y el Emperador Hirohito llegó a condecorarle con el galardón más alto del país para un extranjero, la Medalla del Tesoro Sagrado en su Segundo Grado, con la siguiente mención:

"El pueblo de Japón atribuye el renacimiento de la industria Japonesa y su éxito mundial a ED Deming"

Deming no había pasado del todo desapercibido en Estados Unidos, pero no puede decirse que sus sistemas calasen en su propio país. Al contrario, su industria tenía graves problemas por su baja productividad y no podía hacer frente a la competencia de productos de más calidad y más baratos.

Entonces llegó el documental de la NBC. De sus 60 minutos, los 20 últimos se dedicaron a Deming, ya octogenario, que contó brevemente lo que les había dicho a los japoneses y los resultados obtenidos, todo ello con imágenes como la del emperador condecorándole.

El reportaje provocó una auténtica conmoción en muchos altos directivos. De repente, todos le querían como asesor directo o para impartir sus famosos seminarios de cuatro días. Así, trabajó con empresas como Ford, Harley Davison, Intel, Colgate Palmolive, Proctor&Gamble, Industrias Marshall Ford, General Motors, Dow Chemical...

Al mismo tiempo, plasmó sus teorías en una serie de libros entre los cuales el más famoso es 'Out of the Crisis' (1982), en el que muestra el camino para posicionar en términos de competitividad a una empresa adoptando procesos de Calidad Total.

En esa obra incluye sus famosos 14 Principios y 7 enfermedades de la gerencia. Se trata de una serie de premisas que destacan por su precisión quirúrgica para detectar los principales errores de la gerencia y el camino para lograr que una empresa salga de cualquier tipo de crisis, ya sea global o particular.

Cualquier empresa puede aplicarlos, y, en su defecto, cualquier ejecutivo, incluido el Dircom, hallará en ellos buenos consejos para mejorar la efectividad de su equipo.

Aquí tenéis los 14 Principios .

1. Constancia en el propósito de mejorar productos y servicios

- Más allá de hacer dinero, el objetivo de la empresa es mantenerse en el negocio y crear empleo.

- Para lograrlo: Investigación, Innovación y mejora continua.

2. Adoptar una nueva filosofía cooperativa

3. Eliminar la inspección masiva como método de Control de Calidad

4. Acabar con la práctica de adjudicar los contratos de compra al precio más bajo

- El coste de un producto no es su precio de compra, sino su precio de uso.

- Ordenar a Compras que busque el proveedor más barato garantiza trabajar con materias y servicios de baja Calidad.

- Un solo proveedor para cada producto, creando relaciones sólidas, leales y basadas en la fidelidad y la confianza.

- Dos lotes de la misma Calidad de un proveedor es difícil. De dos diferentes, es imposible, y eso genera desajustes.

5. Mejora continua tanto de la producción como de los servicios

6. Instituir el entrenamiento y la capacitación de los trabajadores

- La formación de trabajadores, supervisores, directivos... en sus respectivos procesos no acaba nunca.

- Si un trabajador es quien enseña a otro nuevo lo que debe hacer y no está adecuadamente formado, el problema crece y la capacitación se degenera con cada nueva incorporación.

7. Establecer el liderazgo en los diferentes niveles de la organización

8. Sustituir el miedo por confianza y seguridad

- El miedo es un tremendo generador de pérdidas económicas.

- Si un trabajador tiene miedo de preguntar algo sobre su tarea, seguirá haciéndola mal o no la hará.

- Generar un clima de confianza y seguridad ante cualquier cuestión que se quiera plantear a la empresa involucra a los trabajadores y mejora la efectividad y la productividad.

- Si no existe ese clima, la responsabilidad es de la gerencia.

9. Derribar las barreras existentes entre diferentes departamentos

10. Eliminar eslóganes, lemas y frases exhortando a mejorar la productividad

11. Eliminar las cuotas numéricas y la gestión por objetivos

12. Derribar las barreras que impiden el orgullo del trabajo bien hecho

13. Establecer sólidos programas de formación y desarrollo personal

- Complementa el Principio 6, y se refiere al desarrollo de competencias que contribuyan a involucrar al personal (a todos los niveles) en la Cultura de la empresa, como trabajo en equipo, procesos estadísticos, nuevas tecnologías...

- Hay que permitir que los trabajadores puedan participar en la elección de sus áreas de desarrollo personal.

14. Tomar las medidas necesarias para que se produzca la transformación

- Toda la empresa debe implicarse en la transformación, pero es preciso crear un equipo especial capacitado y comprometido en liderar ese cambio.

- La dirección toma la decisión del cambio, y luego debe ser el pilar del mismo liderando, motivando y siendo el primero en adoptar las propuestas del equipo y/o consultores en términos de formación personal, adaptación al cambio, etc.

The W. Edwards Deming Institute y FDA

Fuente http://sharingideas-josecavd.blogspot.com.ar