Decíamos ayer:

He de indicar que me encantaría trabajar en un proyecto relacionado con la minimización del consumo de agua en una industria. La industria del papel, mi especialidad, utiliza más agua para producir una tonelada de producto que cualquier otra industria.

Escribí un artículo didáctico sobre cómo pueden aplicarse las técnicas de Water Pinch (resulta increíble e imperdonable que el libro de Mann y Liu, todo un referente, no haya sido reeditado ni traducido al español) a una planta de blanqueo, pero sigo sin noticias de la revista. De todas formas, no descubría nada nuevo: mediante la reutilización y un diseño inteligente, la cantidad de agua empleada para blanquear una tonelada de pasta ha pasado de 100.000 litros a, en el caso concreto de la fábrica de papel de International Paper en Franklin, 11.400 litros.

Entre medias, he pasado seis días en Londres y no ha llovido una sola jornada. Ya hay que tener suerte para que en un mismo mes te llueva en Sevilla y no en Londres. Se podría decir que, aunque yo estuve de vacaciones, la troposfera estuvo sometida a bastante presión, >>insert laugh (porque era un anticiclón y tal, que tengo que explicar hasta los chistes meteorológicos).

A lo que íbamos: de cien mil a diez mil litros en la actividad que consume más agua de la industria que consume más agua.

La metodología WPA (Water Pinch Analysis) queda excelentemente explicada en el mencionado libro de la editorial McGrawHill (1999), aunque con numerosos errores tipográficos que hacen aún más inexplicable la ausencia de una reedición y de una versión electrónica. La calidad pedagógica de su exposición ha convertido esa obra en un libro muy citado, pero no tanto como el artículo que introdujo el WPA en la comunidad científica: Yaping Wang y Robin Smith (1994), una de las publicaciones más importantes de la-prestigiosa-revista Chemical Engineering Science. Esta metodología se imparte en pocas universidades; es difícil encontrarla en una asignatura ajena a un máster específico de ingeniería y gestión del agua. De hecho, si yo la estudié, y recuerdo haberlo hecho, fue por voluntad, no por obligación, del profesor J. García. Aun así, siempre quedará gente que desearía conculcar el derecho a la libertad de cátedra que ampara la Constitución (artículo 20.1).

Generalmente, un proceso de blanqueo consiste en tres a seis etapas en serie, alternando blanqueo propiamente dicho con extracción con sosa cáustica (NaOH). Actualmente, es común que las etapas de extracción cáustica sean mejoradas por extracción con oxígeno y/o con peróxido de hidrógeno.

Cada una de las etapas de blanqueo, a su vez, implica cuatro operaciones: i) solubilización o extracción de compuestos responsables del color (reacciones químicas); ii) lavado con agua caliente, que requiere suministro de agua fresca; iii) filtración del efluente de lavado, para separar los sólidos arrastrados y el efluente líquido que contiene los compuestos cromogénicos solubilizados; iv) mezclado de la pasta con vapor de calefacción (la temperatura es creciente a lo largo de la secuencia) y los reactivos de la siguiente etapa.

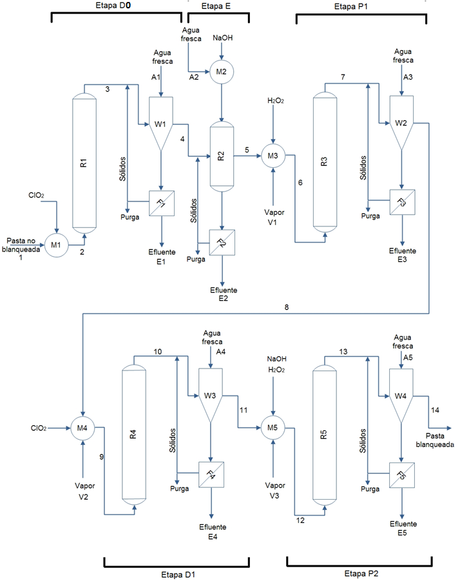

He aquí un posible diagrama de mi autoría, mas impensable actualmente en una planta real por no tener reutilización de agua:

Eso es una secuencia DEPDP (ClO2-NaOH-H2O2-ClO2-H2O2) no integrada para el blanqueo de pasta kraft de eucalipto. En efecto, si la materia prima es madera de eucalipto, lo más común es prescindir de una etapa inicial de deslignificación con oxígeno (etapa O): en Estados Unidos, hay 12 plantas con dicha etapa en procesos con softwood (pino, pícea), pero solamente 4 en procesos con hardwood (generalmente, eucalipto).

Actualmente, ninguna planta de blanqueo prescinde de la recirculación o integración de fuentes y sumideros. Lo más habitual es utilizar el efluente de cada lavadero, funcionando a contracorriente, para alimentar el lavadero anterior en la secuencia. Pero aquí pretendo mostrar cuánta agua se consume en un caso cero, simplemente para comprender el auténtico rol de la tecnología. Y, por supuesto, el rol del ingeniero.

Exposición: El blanqueo sigue a un proceso de obtención de pasta celulósica kraft a partir de madera de eucalipto. Dicha pasta no blanqueada (color marrón) es la materia prima de este proceso. Su contenido en lignina es del 2,5%. La consistencia de la suspensión de partida (materia prima) es del 11%, en el rango de valores habitual para el blanqueo con ClO2. Como producto, se desea obtener una pasta blanqueada con un contenido en lignina igual o inferior al 0,50%. La pasta blanqueada obtenida tendrá una consistencia del 25%. La planta de blanqueo tiene una capacidad de 150 kt/año de pasta blanqueada seca, pero el producto final tendrá un 10% de humedad. Es decir, la corriente 14 presenta un caudal de 600 kt/año. Si se asume un tiempo de operación de 6.000 horas al año y se supone que el factor de dilución en los lavaderos es 2, con una eficiencia del 100%, tenemos datos suficientes para determinar las necesidades de agua con un balance de materia.

Pues bien…

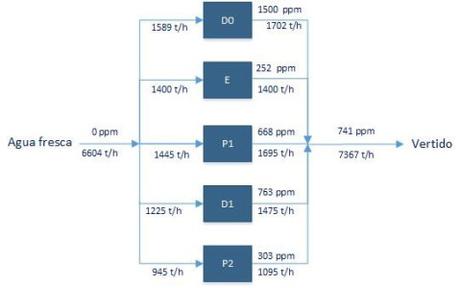

Tal es el diagrama de bloques del proceso sin reutilización de agua. Esas 6604 toneladas (660 mil litros) de agua fresca se traducen, en relación al producto, en 240 mil litros de agua por tonelada de pasta.

¿Cómo pasamos de 240.000 a 11.400 litros de agua? Con lápiz, papel, calculadora y/o ordenador… y, por supuesto, conocimiento, inteligencia e ingenio. Este es el trabajo del ingeniero en estado puro: tomar un proceso que requeriría una cantidad ingente de recursos y, en un nuevo diseño, reducir esa cantidad a menos del 10%. Por esto es tan importante la tecnología, y particularmente la ingeniería, para la sociedad sostenible del futuro.

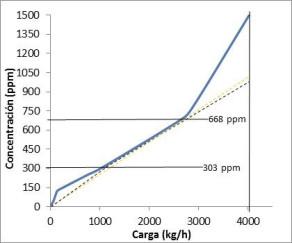

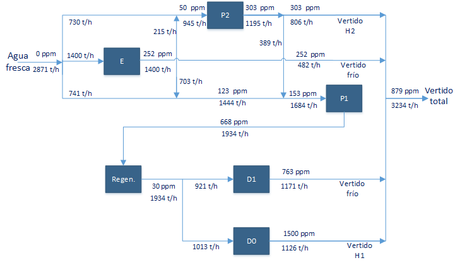

Anexo: Con algunas medidas básicas y evidentes, aplicando la metodología que Mann y Liu exponen en los primeros capítulos de su libro, yo conseguí una mejora muy tímida, aún lejos de los 11.400 l/t de la planta de Franklin:

Y, sin embargo, parece que he hecho algo guay.