Las exigencias que se plantean en los motores de combustión interna son cada vez mayores debido a las necesidades de disponer de más potencia y par motor, y por otro lado reducir consumo de combustible para poder cumplir con las normativas legales que cada vez son más estrictas en En abril de 1989, la marca japonesa materia anticontaminación.

Honda introduce en el mercado el sistema de distribución variable de válvulas del motor, denominado VTEC, Variable Valve Timing and Lift Electronic C ontrol.

La principal idea pasa para mejorar la eficiencia volumétrica de un motor de cuatro tiempos de combustión interna. El diseño utiliza dos perfiles de levas para cada válvula y selecciona electrónicamente entre estos, para variar el diagrama de distribución. Para un número de revoluciones bajo, el tercer

Principio de funcionamiento del sistema VTEC

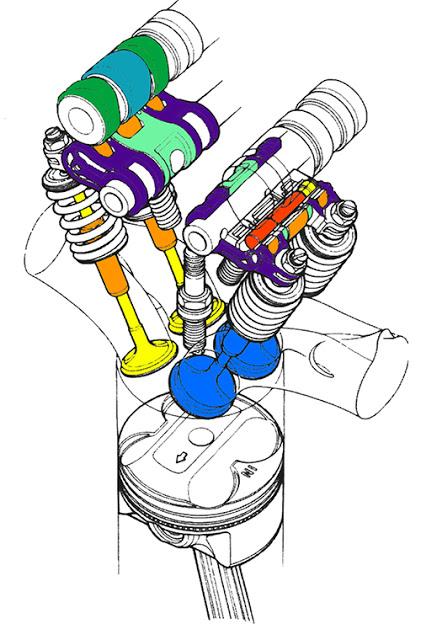

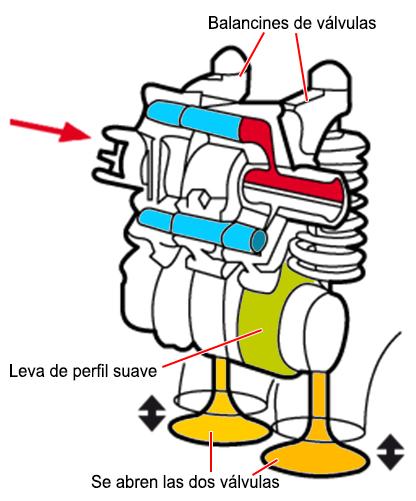

Este sistema de distribución variable utiliza una tercera leva en cada cilindro que entra en funcionamiento a altas revoluciones.

Cuando esta leva trabaja se produce la variación del diagrama de distribución al ser esta de un perfil, en el cual se regula la fase de apertura y también la alzada de la válvula.

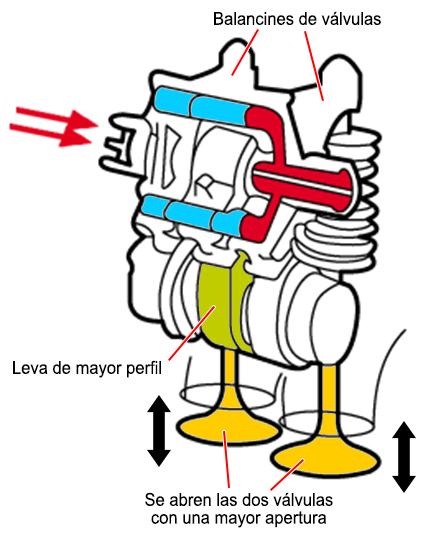

balancín permanece inactivo, hasta que una señal de la unidad de control pone en funcionamiento un actuador hidráulico al cual hace pasar un bulón entre los tres balancines, haciéndolos solidarios. De este modo, ambas válvulas de admisión o escape siguen lo dictado por la leva de diferente geometría.

La potencia, el par y el régimen de giro de un motor son proporcionales. La ventaja del VTEC reside en ofrecer un buen par motor a un régimen bajo que es donde más se necesita y mucha potencia a altas revoluciones.

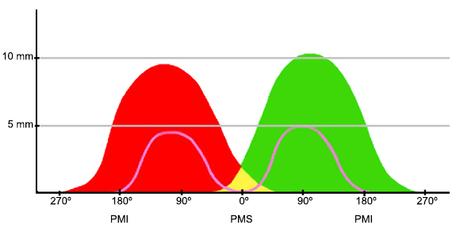

El hecho de acoplar distinto tipo de geometría de levas, hace que los momentos de apertura y cierre de válvulas varíen también, avanzando la apertura y retrasando el cierre en regímenes altos.

Esto provoca que solo en cargas se disponga de cruce de válvulas, como se puede observar en el gráfico.

Una evolución del VTEC es el sistema

i-VTEC, que en lugar de trabajar en dos fases, lo hace en tres, la apertura de una sola válvula, la apertura parcial de ambas válvulas y la apertura total. El control de los diferentes estados de trabajo se realiza mediante un doble circuito de presión, uno para accionar el circuito de tres pasadores y el otro para accionar el de dos.

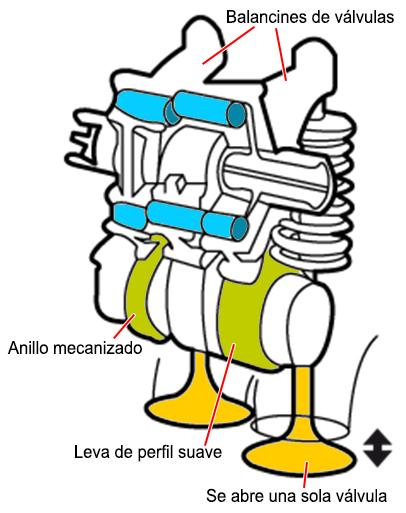

Primera fase

Por debajo de las 2.500 rpm y con poca carga, se abre una válvula de admisión por cilindro, haciendo funcionar al motor en modo 12 válvulas. Se obtiene un diagrama de distribución propio de un motor elástico con un rendimiento de la combustión alto.

Segunda fase

Al sobrepasar las 2.500 rpm, se introduce presión al bulón superior, enclavándolo, con lo que los balancines extremos se hacen solidarios. Con ello las dos válvulas de admisión son accionadas por el perfil de leva más suave, funcionando el motor en modo 16 válvulas. El motor opera en este estado a un régimen de 2.500 rpm y 6.000 rpm.

Cuando el motor sobrepasa las 6.000 rpm se manda presión al bulón inferior, haciendo solidarios los tres balancines, con lo que pasan a ser accionados por el perfil de leva de mayor alzada. Con ello se consigue una Tercera fase

mayor potencia, propia de un motor rápido.